レコードプレイヤーの製作について前回の記事から1か月半が経過し、若干の進捗もありましたので報告したいと思います。

回転部の設計面の考察から始めます。

1)4極シンクロナスモーター(50Hz地区にて1500r.p.m.)から33 1/3あるいは45r.p.m.に落とすためには減速が必要です。本機の構想は2段ベルトドライブですので1段目と2段目の減速比を決定します。

また33 1/3r.p.m.と45r.p.m.の切り替えは2段目の送り出しプーリーの径を2段階とし、そこのベルト掛け替えにてにて実現することとします。

33 1/3回転時の減速比=1500/(33+1/3)=45

45回転時の減速比=1500/45=33.3333

となります。

まずは33 1/3回転までの減速について考察します。

今回採用したサーテック製シンクロナスモーターのドライブシャフトの径はφ8(mm)となっています。ここにまず第1送り出しプーリーを設置します。このプーリーの直径をD1-1(mm)とします。D1-1(mm)プーリーから送り出された回転を受ける第1受けプーリーの直径をD1-2(mm)とします。第1受けプーリーと同じシャフト上に第2送り出しプーリーを設置しこの直径をD2-1(mm)とします。

2段のベルトドライブですからこの次はプラッターに第2受けプーリーを設置しここの回転数が33 1/3となるようにします。第2受けプーリーの直径はD2-2(mm)とします。

高速回転しているモーターを減速するのですから基本的に送り出し側のプーリーを小径に受け側のプーリーを大径にすれば減速させることができます。

上記で計算したように回転数を1/45に下げる為のプーリーの直径比を計算して見ます。

(D1-2)/(D1-1)*(D2-2)/(D2-1)=45

となるように各プーリーの直径比率を計算していきます。

また、市販されているシャフトの直径や、手に入れやすい市販プーリーの径も考慮しながら設計を行います。

第2の受けプーリーの回転はプラッターと同期しLP時は33 1/3r.p.m.となります。プラッター外周でベルトを受けずに、サブプラッターを設けてそれを第2受けプーリーとみなします。

サブプラッター(第2受けプーリー)にはコストも考慮して、塩ビパイプVP100(外径φ114mm)をカットして使うことにします。WEBでプーリーをいろいろ検索した結果、RAINBOW PRODUCTSというブランドに使いやすそうなアルミプーリーが何種類かラインナップされていることがわかりました。スピンドル径も4,5,6mmと種類があります。肝心の外径ですが呼び径で65mm,40mm,20mm,17mm,16mmというものがあります。呼び径17mm以外は単独のプーリーがラインナップされていますが、17mmのみは20mmとのコンビネーションとなっています。

20mmと17mmの外径比は20/17=1.176で45/33.333=1.35にそこそこ近いためスピード切換え用に使える可能性があります。

またこのRAINBOW PRODUCTSのアルミプーリーの中心穴は最大φ6mmのため残念ながらモーターシャフトに直結する第1送り出しプーリーには使えません。

実際にRAINBOW PRODUCTSの製品を購入し実際の外径を測定してみたところ、呼び径と実測値にはかなりの違いがあることが判明しました。これはこのプーリーと組み合わせての使用が想定されているゴムベルトの厚みを考慮した場合の外径値を呼び径としているためであることがわかりました。

呼び径と実際の外径の組合せは以下のようになっていました。(40mmは計算上使いにくそうだったので購入していません)

呼び径65mm=実測55.4mm

呼び径20mm=実測11.9mm

呼び径17mm=実測8.9mm

呼び径16mm=実測7.9mm

φ20-17mmコンビネーションプーリー(左)とφ65mmプーリー(右)

呼び径20mmと17mmの実測外径寸法の比率は11.9/8.9=1.337となり45r.p.mと33 1/3r.p.m.の比率に非常に近くなりました。

これらをうまく組み合わせて実現可能か否か33 1/3r.p.m.でラフ計算を行い考察します。

仮に第1受けプーリー径(D1-2)をφ55.4mm,第2送り出しプーリー径(D2-1)をφ8.9mmとした場合、第2受けプーリー径(D2-2)=φ114mmですから、

式(D1-2)/(D1-1)*(D2-2)/(D2-1)=45

に数値を当てはめると

55.4/(D1-1)*114/8.9=45となります。この式を変形すると

(D1-1)=55.4/45*114/8.9=15.77

が導き出されました。すなわちモーターシャフトに取り付けるD1-1プーリーの外径を15.77mmにすればよいということです。

同様に45r.p.m.時に呼び径20mmを使用すると外径の実測値は11.9mmですから

(D1-1)=55.4/(33+1/3)*114/11.9=15.92です。

呼び径20mm-17mmのコンビネーションプーリーは33 1/3r.p.m.と45r.p.m.の速度切換えにちょうど良いことが計算で得られました。

ここまでの計算はモーター回転数を1500r.p.m.に固定しており、実際にシステムに組み込んだ際の抵抗による回転数の低下とドライブベルトの厚みによるプーリー外径寸法の誤差分を考慮していません。(ベルト厚みを考慮すると回転数は高い側にずれることが計算上わかっています。)

モーターシャフトに取り付ける第1送り出しプーリーの外径は16mm弱という計算結果が出ていますが、そんな都合の良いプーリーは市販されていません。(あるかもしれないですが見つけられませんでした)

そこでこのプーリーは3Dプリンターによる専用設計としました。(外形15.8mm)

3DプリントサービスにはDMM.COMを利用しました。材質はABSライクというものを選択しました。

ABSライク素材で3Dプリントにて製作したモーター側第1送り出しプーリー

プラッター回転部の軸受、スピンドルに関する考察

今回使用するプラッターはMICRO精機製のM-8Pというターンテーブルのプラッターで重量は1kgを少し超える程度のものです。

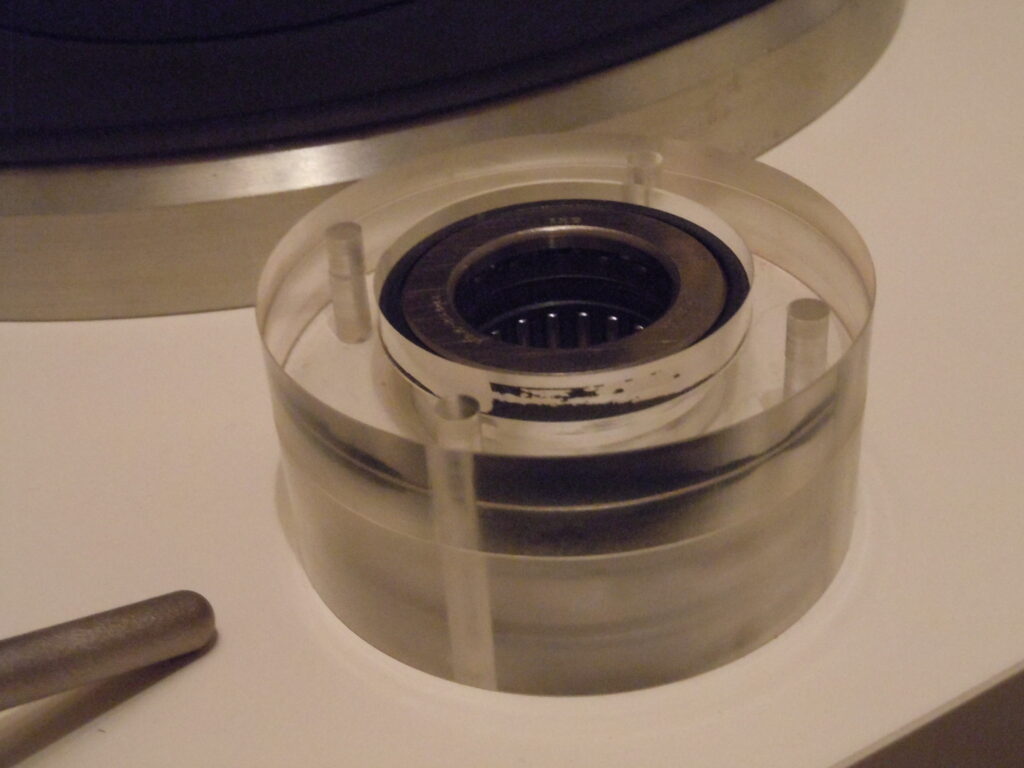

軸受にはプラッターの重量を支えるスラスト方向と回転(ラジアル)方向の抵抗を低減させる必要があります。今回はこの軸受け部分に日本トムソンのNAXI-2030Zを選択しました。

スピンドル用軸受けに採用予定の日本トムソンNAXI2030Z

ラジアル軸受部に保持器付ニードルベアリングが、スラスト軸受部にスラストボールベアリングが組み合わされた、容積の小さい軸受です。この軸受はラジアル荷重とスラスト(アキシアル)荷重を同時に負荷することができます。

この軸受けは回転軸の内寸がφ20mmあり。スラスト荷重を受ける上面はφ37mmあります。今まで自分が見てきたターンテーブルにこのような軸受を採用している機種は見たことがありません。

うまくいくかどうかはわかりませんが、この軸受けに合うスピンドルを設計してみます。

スピンドルはこの軸受けとプラッターを機械的に接続する必要があり、本機の場合はそれに加えてインナープラッター(ベルトの受け)もここに挟み込んでいかなければなりません。

MICROのプラッターの裏面は単純形状ではなく、斜めの面こそないものの突起がいくつかありそれをどのように回避してスピンドル上にプラッターを固定するかが設計のミソとなります。

ここの詳細設計は違うプラッターを用いる場合には全く汎用性がありませんので割愛しますが、構造的には軸受には外径φ20mmのアルミパイプを30mmほど切り出して、そのパイプを専用設計のスピンドルに差し込む構造とします。

スピンドルのセンターシャフトはLPレコードの規格に合わせてφ7.2mmにて設計しました。このセンターシャフトを通常より長めにしておいてスピンドルベース上にアクリル円盤プレートを挟んでプラッターを保持します。

このアクリル円盤プレートの直径をφ100mmに設定することによりインナープラッターとなる外径寸φ114mm(内径寸φ100mm)の塩ビパイプに固定できます。

このスピンドルも専用設計となるため3Dプリンタでの成型を行いました。材質は強度と価格を考慮してチタンを選択しました。DMM.COMによると3Dプリントに他の金属を使う場合ロストワックスによる型成型になりますが、チタンの場合はダイレクトに材料を射出して成型しているようです。樹脂に比べて金属での成型はやはり高価となってしまいましたが、その点は仕方がないとあきらめました。(今回の設計で1万円を少し超える程度)

チタン材料を選択し、3Dプリントで製作したスピンドル

(後方に見えるのはスピンドルべース裏面に差し込むアルミパイプ)

チタンスピンドルとサブプラッター

スピンドル用軸受けの取り付けベース

本日はこれまでとさせていただきます。

コメント